【行业】半导体清洗设备笃行致远,厚积薄发(31页)

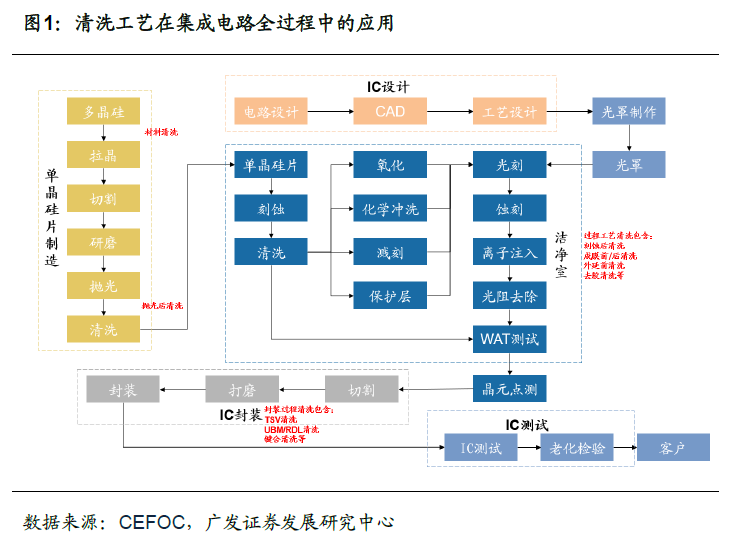

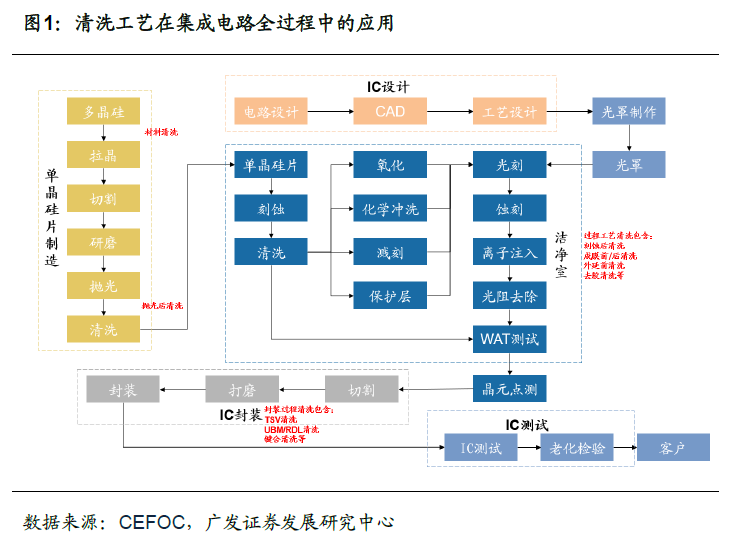

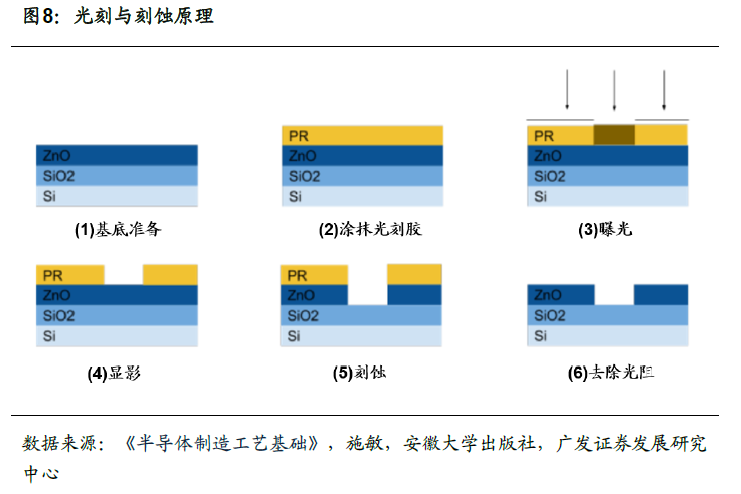

清洗设备是贯穿半导体产业链的重要环节,用于清洗原材料及每个步骤中半成品上可能存在的杂质,避免杂质影响成品质量和下游产品性能,在单晶硅片制造、光刻、刻蚀、沉积等关键制程及封装工艺中均为必要环节。比如,在单晶硅片制造过程中,需要清洗抛光后的硅片,保证其表面平整度和性能,从而提高在后续工程中的良品率;而在过程工艺中,首先要在洁净室内制作,保证环境清洁性,更要在刻蚀、化学沉积、去胶等关键工艺前后进行清洗,去除工艺过程中硅片沾染的化学杂质,减小缺陷率;而在封装阶段,需根据封装工艺进行TSV清洗、UBM/RDL清洗等。硅片清洗的技术及其洁净度是影响器件成品率、品质及可靠性最重要的因素之一,据王艳茹的《半导体硅材料的清洗方法》一文称,由于清洗不佳而导致的器件失效超过总损失的50%。 湿法干清洗工艺相互补充,设备多样化。半导体工艺中,杂质的存在会导致崩溃电压降低、氧化速率改变、电学性质改变等问题而导致成品良率下降。需要处理和清洗的杂质种类繁多,主要包含微粒、金属离子有机物、微粗糙和氧化物五类。颗粒包含聚合物、光刻胶和刻蚀杂质,这些杂质吸附在圆片表面,影响器件光刻工序几何图形的形成及电学参数等;有机物杂质包括细菌、机械油、光刻胶、清洗溶剂等,来源广泛,会在硅片表面形成薄膜阻碍对于圆片的清洗、加工等,因而通常在清洗步骤中首先清洗有机物;常见的金属杂质包括铁、铜、铝、铬等,来源于各种工艺和设备,如加工用设备和化学试剂等;微粗糙通常来源于原材料和化学品,会影响电学性质;氧化物是半导体圆片暴露在空气和水的环境下而在表明形成的自然氧化层,会妨碍半导体生产链的许多工序,并形成电学缺陷。

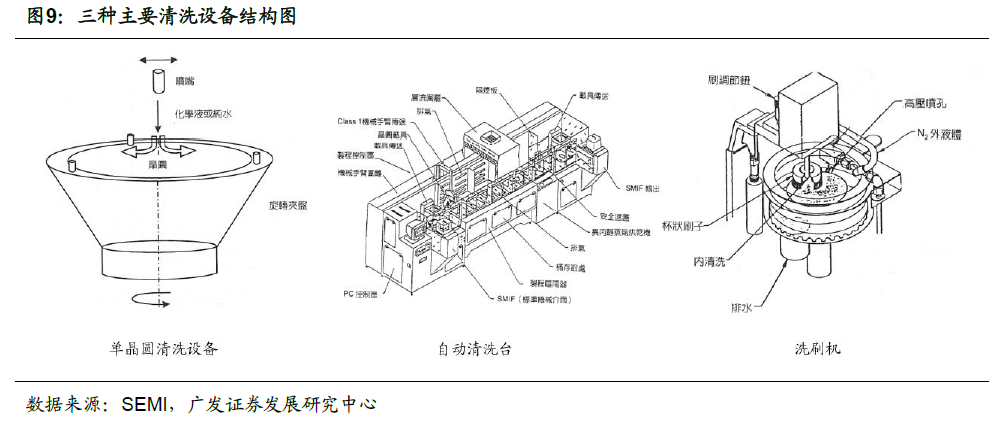

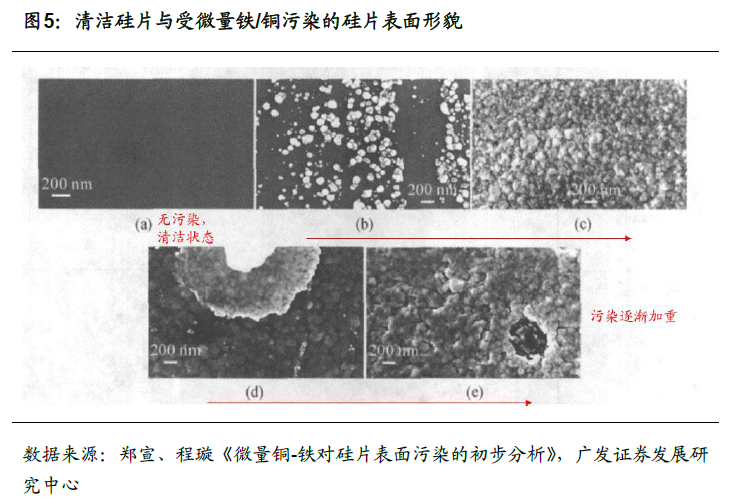

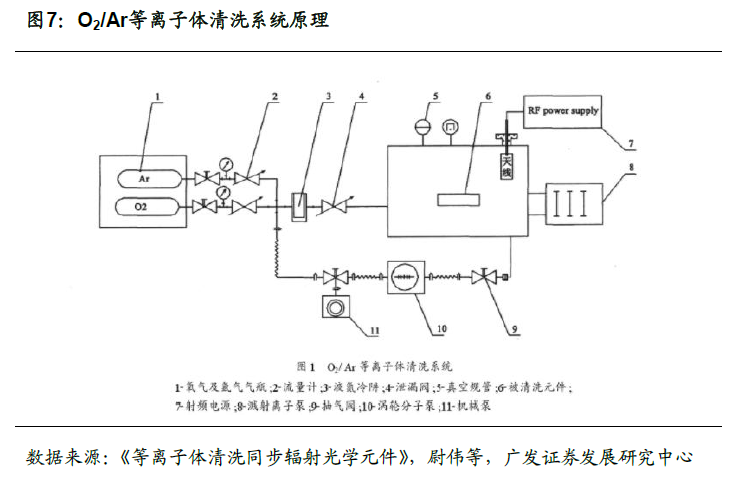

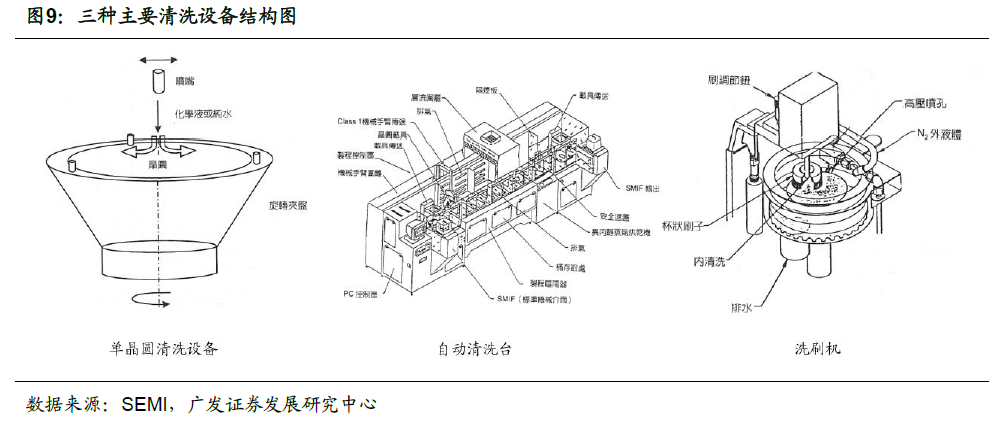

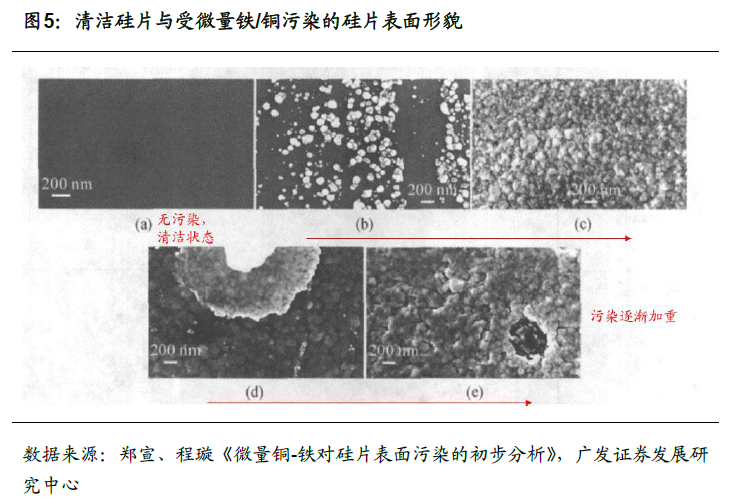

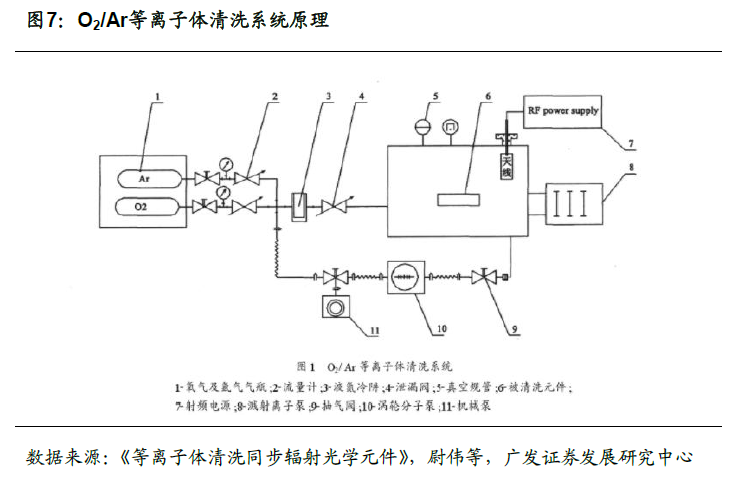

湿法干清洗工艺相互补充,设备多样化。半导体工艺中,杂质的存在会导致崩溃电压降低、氧化速率改变、电学性质改变等问题而导致成品良率下降。需要处理和清洗的杂质种类繁多,主要包含微粒、金属离子有机物、微粗糙和氧化物五类。颗粒包含聚合物、光刻胶和刻蚀杂质,这些杂质吸附在圆片表面,影响器件光刻工序几何图形的形成及电学参数等;有机物杂质包括细菌、机械油、光刻胶、清洗溶剂等,来源广泛,会在硅片表面形成薄膜阻碍对于圆片的清洗、加工等,因而通常在清洗步骤中首先清洗有机物;常见的金属杂质包括铁、铜、铝、铬等,来源于各种工艺和设备,如加工用设备和化学试剂等;微粗糙通常来源于原材料和化学品,会影响电学性质;氧化物是半导体圆片暴露在空气和水的环境下而在表明形成的自然氧化层,会妨碍半导体生产链的许多工序,并形成电学缺陷。 工艺技术和应用条件上的区别使得目前市场上的清洗设备也有明显的差异化,目前,市场上最主要的清洗设备有单晶圆清洗设备、自动清洗台和洗刷机三种。在21世纪至今的跨度上来看,单晶圆清洗设备、自动清洗台、洗刷机是主要的清洗设备,其他清洗设备包括超声/兆声清洗设备、晶圆盒清洗设备、干法清洗设备(如等离子清洗设备)等,占比较小。

工艺技术和应用条件上的区别使得目前市场上的清洗设备也有明显的差异化,目前,市场上最主要的清洗设备有单晶圆清洗设备、自动清洗台和洗刷机三种。在21世纪至今的跨度上来看,单晶圆清洗设备、自动清洗台、洗刷机是主要的清洗设备,其他清洗设备包括超声/兆声清洗设备、晶圆盒清洗设备、干法清洗设备(如等离子清洗设备)等,占比较小。 从全球市场销售份额来看,单晶圆清洗设备在2008年之后超过自动清洗台成为最主要的清洗设备,而这一年是行业引入45nm节点的时间。根据ITRS,2007年至2008年是45nm工艺节点量产的开始。松下、英特尔、IBM、三星等纷纷于此时段开始量产45nm。2008年底,中芯国际获得了IBM批量生产45纳米工艺的授权,成为中国首家向45nm迈进的中国半导体公司。

从全球市场销售份额来看,单晶圆清洗设备在2008年之后超过自动清洗台成为最主要的清洗设备,而这一年是行业引入45nm节点的时间。根据ITRS,2007年至2008年是45nm工艺节点量产的开始。松下、英特尔、IBM、三星等纷纷于此时段开始量产45nm。2008年底,中芯国际获得了IBM批量生产45纳米工艺的授权,成为中国首家向45nm迈进的中国半导体公司。 多工艺节点并存,清洗设备要求清洗设备要求清洗设备要求渐高。在芯片产业40年的历史中,芯片制造商通过缩小工艺节点(也称线宽)和增加晶圆尺寸,能够根据摩尔定律有效降低成本。然而,300mm(12寸)向450mm晶圆的过渡一直是全线设备制造商的挫折。半导体行业正在向3D NAND的大规模生产过渡,在这个过程中,线性收缩的物理限制正在接近。

多工艺节点并存,清洗设备要求清洗设备要求清洗设备要求渐高。在芯片产业40年的历史中,芯片制造商通过缩小工艺节点(也称线宽)和增加晶圆尺寸,能够根据摩尔定律有效降低成本。然而,300mm(12寸)向450mm晶圆的过渡一直是全线设备制造商的挫折。半导体行业正在向3D NAND的大规模生产过渡,在这个过程中,线性收缩的物理限制正在接近。

湿法干清洗工艺相互补充,设备多样化。半导体工艺中,杂质的存在会导致崩溃电压降低、氧化速率改变、电学性质改变等问题而导致成品良率下降。需要处理和清洗的杂质种类繁多,主要包含微粒、金属离子有机物、微粗糙和氧化物五类。颗粒包含聚合物、光刻胶和刻蚀杂质,这些杂质吸附在圆片表面,影响器件光刻工序几何图形的形成及电学参数等;有机物杂质包括细菌、机械油、光刻胶、清洗溶剂等,来源广泛,会在硅片表面形成薄膜阻碍对于圆片的清洗、加工等,因而通常在清洗步骤中首先清洗有机物;常见的金属杂质包括铁、铜、铝、铬等,来源于各种工艺和设备,如加工用设备和化学试剂等;微粗糙通常来源于原材料和化学品,会影响电学性质;氧化物是半导体圆片暴露在空气和水的环境下而在表明形成的自然氧化层,会妨碍半导体生产链的许多工序,并形成电学缺陷。

湿法干清洗工艺相互补充,设备多样化。半导体工艺中,杂质的存在会导致崩溃电压降低、氧化速率改变、电学性质改变等问题而导致成品良率下降。需要处理和清洗的杂质种类繁多,主要包含微粒、金属离子有机物、微粗糙和氧化物五类。颗粒包含聚合物、光刻胶和刻蚀杂质,这些杂质吸附在圆片表面,影响器件光刻工序几何图形的形成及电学参数等;有机物杂质包括细菌、机械油、光刻胶、清洗溶剂等,来源广泛,会在硅片表面形成薄膜阻碍对于圆片的清洗、加工等,因而通常在清洗步骤中首先清洗有机物;常见的金属杂质包括铁、铜、铝、铬等,来源于各种工艺和设备,如加工用设备和化学试剂等;微粗糙通常来源于原材料和化学品,会影响电学性质;氧化物是半导体圆片暴露在空气和水的环境下而在表明形成的自然氧化层,会妨碍半导体生产链的许多工序,并形成电学缺陷。 工艺技术和应用条件上的区别使得目前市场上的清洗设备也有明显的差异化,目前,市场上最主要的清洗设备有单晶圆清洗设备、自动清洗台和洗刷机三种。在21世纪至今的跨度上来看,单晶圆清洗设备、自动清洗台、洗刷机是主要的清洗设备,其他清洗设备包括超声/兆声清洗设备、晶圆盒清洗设备、干法清洗设备(如等离子清洗设备)等,占比较小。

工艺技术和应用条件上的区别使得目前市场上的清洗设备也有明显的差异化,目前,市场上最主要的清洗设备有单晶圆清洗设备、自动清洗台和洗刷机三种。在21世纪至今的跨度上来看,单晶圆清洗设备、自动清洗台、洗刷机是主要的清洗设备,其他清洗设备包括超声/兆声清洗设备、晶圆盒清洗设备、干法清洗设备(如等离子清洗设备)等,占比较小。 从全球市场销售份额来看,单晶圆清洗设备在2008年之后超过自动清洗台成为最主要的清洗设备,而这一年是行业引入45nm节点的时间。根据ITRS,2007年至2008年是45nm工艺节点量产的开始。松下、英特尔、IBM、三星等纷纷于此时段开始量产45nm。2008年底,中芯国际获得了IBM批量生产45纳米工艺的授权,成为中国首家向45nm迈进的中国半导体公司。

从全球市场销售份额来看,单晶圆清洗设备在2008年之后超过自动清洗台成为最主要的清洗设备,而这一年是行业引入45nm节点的时间。根据ITRS,2007年至2008年是45nm工艺节点量产的开始。松下、英特尔、IBM、三星等纷纷于此时段开始量产45nm。2008年底,中芯国际获得了IBM批量生产45纳米工艺的授权,成为中国首家向45nm迈进的中国半导体公司。 多工艺节点并存,清洗设备要求清洗设备要求清洗设备要求渐高。在芯片产业40年的历史中,芯片制造商通过缩小工艺节点(也称线宽)和增加晶圆尺寸,能够根据摩尔定律有效降低成本。然而,300mm(12寸)向450mm晶圆的过渡一直是全线设备制造商的挫折。半导体行业正在向3D NAND的大规模生产过渡,在这个过程中,线性收缩的物理限制正在接近。

多工艺节点并存,清洗设备要求清洗设备要求清洗设备要求渐高。在芯片产业40年的历史中,芯片制造商通过缩小工艺节点(也称线宽)和增加晶圆尺寸,能够根据摩尔定律有效降低成本。然而,300mm(12寸)向450mm晶圆的过渡一直是全线设备制造商的挫折。半导体行业正在向3D NAND的大规模生产过渡,在这个过程中,线性收缩的物理限制正在接近。