【行业】汽车铝合金轻量化深度报告(36页)

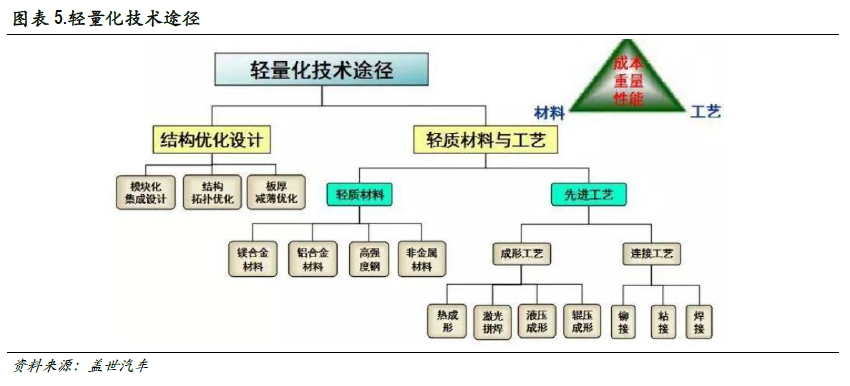

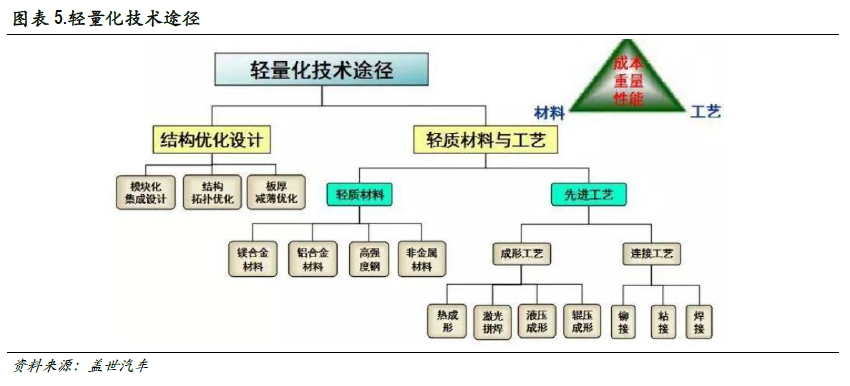

油耗、排放和续航推动汽车轻量化高速发展。乘用车油耗限值。燃油经济性一直是消费者购车时关注的焦点,油耗问题也长期位居J.D.Power客户关注度前列。为了可持续发展,世界各国都制定了汽车燃油消耗标准,中国也同样发布了乘用车燃料消耗量的限制政策,目标是2020年乘用车平均燃料消耗量降至5.0升/百公里。 铝合金是汽车轻量化最佳选择。汽车行业很早就开始探索轻量化技术,主要手段包括选用轻质材料、优化结构设计和选择先进制造工艺等。优化结构设计和先进制造工艺带来的减重效果相对较小,因此目前轻量化研究的主要方向是轻质材料,包括高强度钢、铝合金和碳纤维复合材料等。

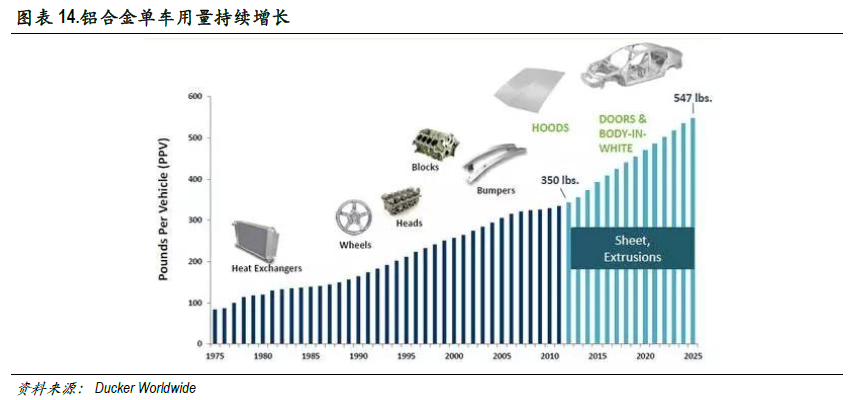

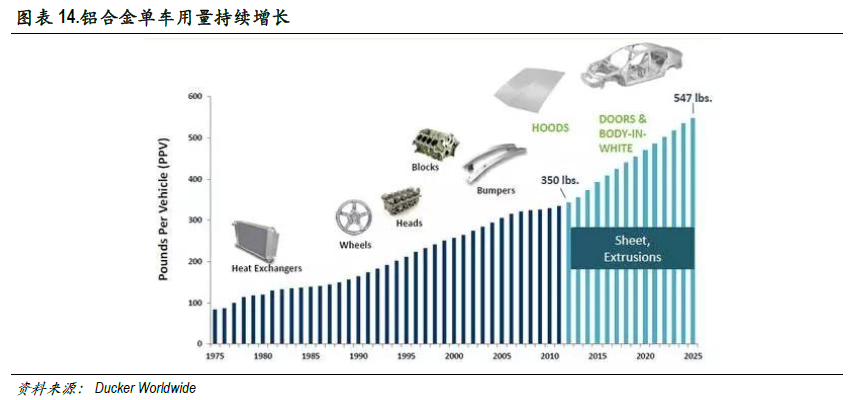

铝合金是汽车轻量化最佳选择。汽车行业很早就开始探索轻量化技术,主要手段包括选用轻质材料、优化结构设计和选择先进制造工艺等。优化结构设计和先进制造工艺带来的减重效果相对较小,因此目前轻量化研究的主要方向是轻质材料,包括高强度钢、铝合金和碳纤维复合材料等。 汽车用铝应用范围逐步扩大。铝是最早成为钢材替代品的汽车制造材料,早在1899 年欧洲汽车企业就采用了铝铸造变速器壳体。后来美国用铝制油箱发动机零部件、传动装臵、壳体等零件,20 世纪20 年代用铝板做汽车结构件,1925 年开始用铝材做散热器。1980 年奥迪汽车公司最早在Audi 80 和Audi 100 上采用了铝车门,然后不断扩大应用。1994 年奥迪开发了第一代Audi A8 全铝空间框架结构(ASF),随后于1999 年诞生的奥迪A2 成为首批采用该技术的量产车。

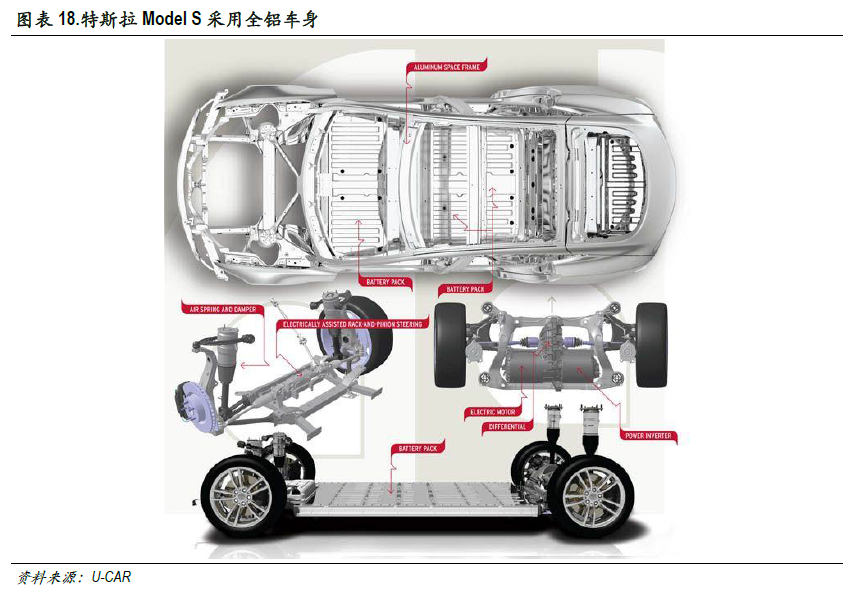

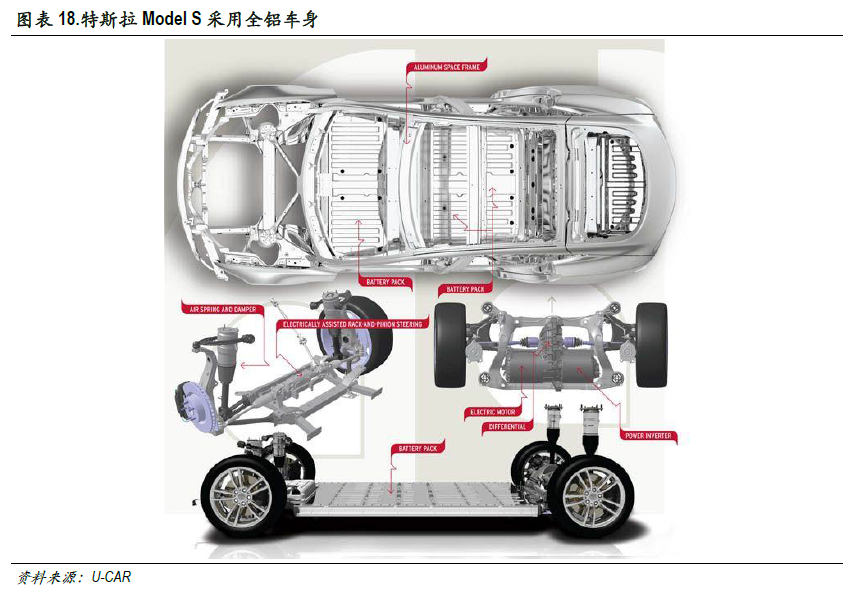

汽车用铝应用范围逐步扩大。铝是最早成为钢材替代品的汽车制造材料,早在1899 年欧洲汽车企业就采用了铝铸造变速器壳体。后来美国用铝制油箱发动机零部件、传动装臵、壳体等零件,20 世纪20 年代用铝板做汽车结构件,1925 年开始用铝材做散热器。1980 年奥迪汽车公司最早在Audi 80 和Audi 100 上采用了铝车门,然后不断扩大应用。1994 年奥迪开发了第一代Audi A8 全铝空间框架结构(ASF),随后于1999 年诞生的奥迪A2 成为首批采用该技术的量产车。 国际巨头大举发力,汽车用铝蓬勃发展。世界第一辆宣称采用全铝车身的量产车是1989年本田的初代NSX,而首次规模量产的是奥迪在1995年在A8采用了ASF框架技术,而1999年诞生的奥迪A2成为首批采用该技术的量产车。

国际巨头大举发力,汽车用铝蓬勃发展。世界第一辆宣称采用全铝车身的量产车是1989年本田的初代NSX,而首次规模量产的是奥迪在1995年在A8采用了ASF框架技术,而1999年诞生的奥迪A2成为首批采用该技术的量产车。 国内奋起直追,新老车企加速发展汽车用铝。相比国外而言,国内车企在汽车用铝,尤其是铝合金车身上的应用上要相对落后。但近年来,奇瑞、北汽、蔚来等国内车企,以及捷豹路虎、通用凯迪拉克等国际巨头在国内的工厂,纷纷大力发展铝合金车身应用。

国内奋起直追,新老车企加速发展汽车用铝。相比国外而言,国内车企在汽车用铝,尤其是铝合金车身上的应用上要相对落后。但近年来,奇瑞、北汽、蔚来等国内车企,以及捷豹路虎、通用凯迪拉克等国际巨头在国内的工厂,纷纷大力发展铝合金车身应用。

铝合金是汽车轻量化最佳选择。汽车行业很早就开始探索轻量化技术,主要手段包括选用轻质材料、优化结构设计和选择先进制造工艺等。优化结构设计和先进制造工艺带来的减重效果相对较小,因此目前轻量化研究的主要方向是轻质材料,包括高强度钢、铝合金和碳纤维复合材料等。

铝合金是汽车轻量化最佳选择。汽车行业很早就开始探索轻量化技术,主要手段包括选用轻质材料、优化结构设计和选择先进制造工艺等。优化结构设计和先进制造工艺带来的减重效果相对较小,因此目前轻量化研究的主要方向是轻质材料,包括高强度钢、铝合金和碳纤维复合材料等。 汽车用铝应用范围逐步扩大。铝是最早成为钢材替代品的汽车制造材料,早在1899 年欧洲汽车企业就采用了铝铸造变速器壳体。后来美国用铝制油箱发动机零部件、传动装臵、壳体等零件,20 世纪20 年代用铝板做汽车结构件,1925 年开始用铝材做散热器。1980 年奥迪汽车公司最早在Audi 80 和Audi 100 上采用了铝车门,然后不断扩大应用。1994 年奥迪开发了第一代Audi A8 全铝空间框架结构(ASF),随后于1999 年诞生的奥迪A2 成为首批采用该技术的量产车。

汽车用铝应用范围逐步扩大。铝是最早成为钢材替代品的汽车制造材料,早在1899 年欧洲汽车企业就采用了铝铸造变速器壳体。后来美国用铝制油箱发动机零部件、传动装臵、壳体等零件,20 世纪20 年代用铝板做汽车结构件,1925 年开始用铝材做散热器。1980 年奥迪汽车公司最早在Audi 80 和Audi 100 上采用了铝车门,然后不断扩大应用。1994 年奥迪开发了第一代Audi A8 全铝空间框架结构(ASF),随后于1999 年诞生的奥迪A2 成为首批采用该技术的量产车。 国际巨头大举发力,汽车用铝蓬勃发展。世界第一辆宣称采用全铝车身的量产车是1989年本田的初代NSX,而首次规模量产的是奥迪在1995年在A8采用了ASF框架技术,而1999年诞生的奥迪A2成为首批采用该技术的量产车。

国际巨头大举发力,汽车用铝蓬勃发展。世界第一辆宣称采用全铝车身的量产车是1989年本田的初代NSX,而首次规模量产的是奥迪在1995年在A8采用了ASF框架技术,而1999年诞生的奥迪A2成为首批采用该技术的量产车。 国内奋起直追,新老车企加速发展汽车用铝。相比国外而言,国内车企在汽车用铝,尤其是铝合金车身上的应用上要相对落后。但近年来,奇瑞、北汽、蔚来等国内车企,以及捷豹路虎、通用凯迪拉克等国际巨头在国内的工厂,纷纷大力发展铝合金车身应用。

国内奋起直追,新老车企加速发展汽车用铝。相比国外而言,国内车企在汽车用铝,尤其是铝合金车身上的应用上要相对落后。但近年来,奇瑞、北汽、蔚来等国内车企,以及捷豹路虎、通用凯迪拉克等国际巨头在国内的工厂,纷纷大力发展铝合金车身应用。